Fonte: https://www.google.com/search?q=toler%C3%A2ncias&client=firefox-b-d&source=lnms&tbm=isch&sa=X&ved=0ahUKEwiO6qqJ_qfkAhXfE7kGHa-ODSEQ_AUIESgB&biw=1366&bih=632#imgrc=cKz6nhuyo2wz7M:, capturada em 29.08.2019

1 INTRODUÇÃO

O desenvolvimento tecnológico que presenciamos nos últimos tempos nos leva a um estudo inicial sobre o principio que rege a grande produção seriada ou não. Este princípio é o da intercambiabilidade.

Dois produtos são intercambiáveis quando são praticamente equivalentes para a função a qual se destinam. Esta equivalência funcional não pode ser confundida com identidade –sempre irrealizável, a não ser com uma suposta ou certa tolerância.

A qualidade esta intimamente relacionada com intercambiabilidade, e para conseguir a qualidade desejada se da uma tolerância, que determina os limites que podem ter as peças. Assim, de fato, esta qualidade não e, somente, definida, mas também mensurável.

Se a qualidade é de natureza complexa, se devem caracterizar os vários critérios mensuráveis, significativos para o bom funcionamento do produto desejado.

Em mecânica a intercambiabilidade pode ser pesquisada desde múltiplos pontos de vista: i) intercambiabilidade estática; ii) dinâmica; e iii) cinemática. Por exemplo, para que dois projetis sejam intercambiáveis desde o ponto de vista balístico, não é suficiente que as respectivas dimensões exteriores estejam dentro das tolerâncias. As massas, a posição do centro de gravidade, os momentos de inércia, os estados da superfície (rugosidade) devem estar também dentro de uma determinada tolerância.

Na pratica normal, se estudam só as características que dominam as outras:

- a qualidade da matéria; e

- a geometria dos elementos fabricados.

Na intercambiabilidade dimensional, os elementos essenciais são as dimensões lineares, angulares, a forma da superfície e o estado micro geométrico (rugosidade).

O espirito da economia que guia a fabricação exige que a tolerância, isto é, que o afastamento entre o máximo e o mínimo do critério de intercambiabilidade considerado, seja tão grande quanto permita a função para a qual a peça é fabricada. Esta tolerância define os limites de intercambiabilidade. Não obstante, a segurança de fabricação exige que, para cobrir os defeitos resultantes de inevitáveis imperfeições humanas, da maquinaria ou do material, certa margem deve reservar-se entre o valor limite fixado para a realização (tolerância mínima que pode ser fabricada) e o valor limite extremo daquele elemento fabricado para cumprir convenientemente sua função (limite de intercambiabilidade). Estes novos valores fixam uma tolerância menor que a precedente e determinam os “limites contratuais”, que são os que figuram sobre o desenho de fabricação.

A tendência é a de esforçar-se por reduzir tanto quanto possível estas margens, já que o preço da fabricação aumenta rapidamente quando a tolerância diminui, sendo melhor adaptar-se às exigências de ordem funcional em vista a obter um bom funcionamento das peças a um preço conveniente.

Para obter uma intercambiabilidade de peças é necessário dominar a técnica da estabilidade, sendo que para a realização da qualidade requerida ao menor preço com o mínimo esforço –produtividade, exige manter a estabilidade a base de interação dos elementos que a compõe (homens, máquinas, métodos, materiais).

Todos os esforços tendem, portanto, a englobar dentro das tolerâncias os critérios característicos desses quatro elementos, sendo que a presença do homem dentro da corrente de estabilidade é a maior fonte de erros, pois suas falhas são imprevisíveis, por isso a sua eliminação da cadeia de trabalho está sendo, sempre que possível eliminada.

Por outra parte se está aproveitando os grandes avanços tecnológicos obtidos com as máquinas ferramentas programáveis pelo homem para tirar partido das altas qualidades de reprodutibilidade, com vistas a eliminar os custos sujeitos à montagem, podendo ser cada dia menor a tolerância.

Como suportes da intercambiabilidade estão à metrologia, à normalização e à avaliação da conformidade. A normalização estabeleceu uma série de normas criando um Sistema de Tolerâncias de acordo com as necessidades da indústria. Criou-se assim:

- um sistema de tolerâncias, referente a peças isoladas;

- um sistema de ajustes, referentes a peças associadas; e

- um sistema de calibradores, a serem utilizados no controle das peças.

O conjunto desses três sistemas é harmônico, obedecendo a regras e princípios racionais, apresentando, seja qual for o campo de aplicação, as seguintes bases gerais:

- ser estabelecido um sistema de tolerâncias em separado para cada forma geométrica (cilindro, cone, rosca, engrenagens etc.);

- englobar nas tolerâncias todas as fontes de erros inerentes aos meios e processos de fabricação devendo, portanto, ser escalonadas em graus de qualidade, de conformidade com o processamento de fabricação, material e função das respectivas peças;

- As principais fontes dos erros na fabricação mecânica se devem a:

- folga das máquinas;

- elasticidade dos componentes das maquinas;

- vibrações;

- erros de colocação da peça;

- desgaste do suporte da ferramenta;

- desgaste das ferramentas;

- flexão da peça a ser usinada.

- como as peças fabricadas devem ser intermutáveis sem necessidade de serem iguais, para que satisfaçam ao funcionamento do conjunto para o qual foram feitas, suas dimensões não poderão ser maiores nem menores que um certo limite;

- uma espécie de tolerância estabelecida para uma determinada forma geométrica deve-se estender a todas as dimensões nominais. A tolerância será, assim, função do valor nominal, t = f (N).

1.1 Medidas nominais

As dimensões devem, em principio, adaptar-se a série dos números normais (Quadro1). As medidas normais constituem uma seleção de medidas, organizada conforme a norma DIN 323, e que tem por objetivo a redução do número de medidas arbitrárias. Essas formam a base para as medidas de comprimento em construções. O emprego generalizado das medidas normais facilita a fabricação, o emprego, a montagem e o intercâmbio dos produtos técnicos, como também reduz o número de gabaritos, ferramentas e demais componentes necessários à fabricação e ao controle.

Com exceção dos valores inferiores a 1 mm e das medidas assinaladas com *, os valores do Quadro 1 correspondem à proposta da norma ISO 19 (jan. 1939).

Quadro 1: Medidas normais

| mm | mm | |||||||

| 0,1 | 1 | 10 | 100 | 370 | ||||

| 105 | 375* | |||||||

| 1,1 | 11 | 110 | 38 | 380 | ||||

| 115 | 390 | |||||||

| 0,12 | 1,2 | 12 | 120 | 0,4 | 4 | 40 | 400 | |

| 125 | 410 | |||||||

| 13 | 130 | 42 | 420 | |||||

| 135 | 430 | |||||||

| 1,4 | 14 | 140 | 44 | 440 | ||||

| 145 | 4,5 | 45 | 450 | |||||

| 1,5 | 15 | 150 | 46 | 460 | ||||

| 155 | 470 | |||||||

| 0,16 | 1,6 | 16 | 160 | 48 | 480 | |||

| 165 | 490 | |||||||

| 17 | 170 | 0,5 | 5 | 50 | 500 | |||

| 175 | 52 | 520* | ||||||

| 1,8 | 18 | 180 | 53* | 530 | ||||

| 185 | 5,5 | 55 | 550* | |||||

| 19 | 190 | 56 | 560 | |||||

| 195 | 58 | 580* | ||||||

| 0,2 | 2 | 20 | 200 | 0,6 | 6 | 60 | 600 | |

| 21 | 210 | 62 | ||||||

| 2,2 | 22 | 220 | 63 | 630 | ||||

| 23 | 230 | 65 | 650* | |||||

| 24 | 240 | 67* | 670 | |||||

| 0,25 | 2,5 | 25 | 250 | 68 | ||||

| 26 | 260 | 7 | 70 | 700* | ||||

| 270 | 71* | 710 | ||||||

| 2,8 | 28 | 280 | 72 | |||||

| 290 | 75 | 750 | ||||||

| 0,3 | 3 | 30 | 300 | 78 | ||||

| 310 | 0,8 | 8 | 80 | 800 | ||||

| 315 | 82 | |||||||

| 3,2* | 32 | 320 | 85 | 850 | ||||

| 330 | 88 | |||||||

| 34 | 340 | 9 | 90 | 900 | ||||

| 3,5 | 35 | 350 | 92 | |||||

| 355 | 95 | 950 | ||||||

| 36 | 360 | 98 | ||||||

* Acima de 1 000 mm servem, como medidas normais, os valores principais das normas DIN 323, folha 1.

2 DEFINIÇÕES

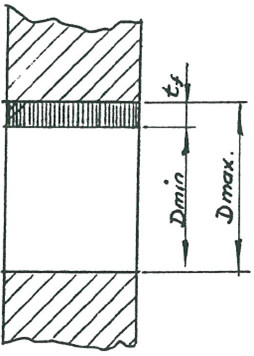

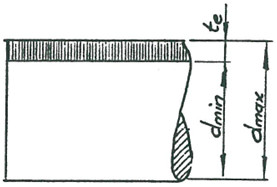

2.1 Campo de tolerância t ou mais simplesmente tolerância t – é a diferença entre os valores máximo e mínimo admissíveis para uma mesma dimensão. (Figura 1).

- tf = Dmáx – Dmín

- te = dmáx – dmín

Fonte: O próprio autor

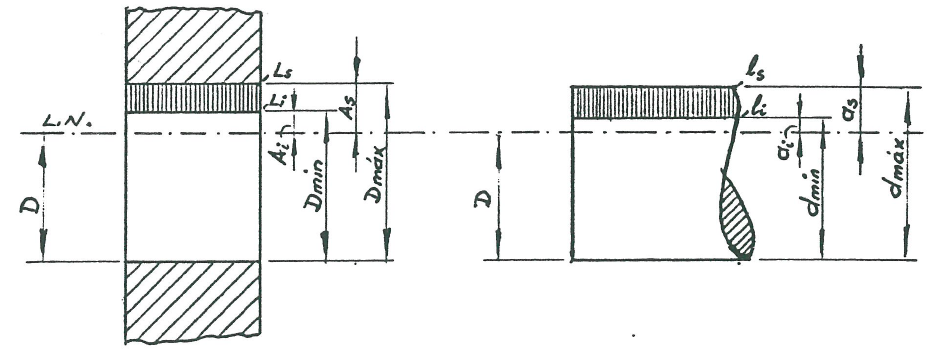

2.2 Medida nominal D – valor indicado que se emprega com fins de identificação; nos desenhos e gráficos esta medida determina a posição da linha de referencia, linha zero ou linha neutra. (Figura 2)

2.3 Medida efetiva – é a medida que realmente se obtém na execução da peça e é determinada pela medição direta, levando consigo o erro correspondente dessa medição. Para que a peça se considere boa:

- Dmín < Def < Dmáx, em FUROS; e

- dmín < def< dmáx, em eixos.